1. Selecteer het materiaal

Het materiaal kan ruwweg worden verdeeld in drie soorten: snel stalen, kobaltbevattende high-speed staal en massief carbide.

High Speed Steel (HSS):

Sinds 1910 wordt high-speed staal al meer dan een eeuw gebruikt als snijgereedschap . Het is momenteel het meest gebruikte en goedkoopste materiaal voor snijgereedschap. High-speed stalen boren kunnen worden gebruikt in beide handoefeningen en een stabiele omgeving zoals een boormachine. Een andere reden waarom high-speed staal lange tijd duurt, kan zijn omdat high-speed stalen snijgereedschap herhaaldelijk kan zijn. Vanwege de lage prijs wordt het niet alleen gebruikt om boorbakken te grind, maar ook op grote schaal gebruikt in draaigereedschap.

Kobaltbevattend high-speed staal (HSSE):

Kobaltbevattend high-speed staal heeft een betere hardheid en rode hardheid dan high-speed staal. De toename van de hardheid verbetert ook zijn slijtvastheid, maar offert tegelijkertijd een deel van zijn taaiheid op. Hetzelfde als high-speed staal: ze kunnen worden gebruikt om het aantal keren te vergroten door te slijpen.

Carbide (carbide):

Cementcarbide is een op metaal gebaseerd composietmateriaal. Onder hen wordt wolfraamcarbide gebruikt als de matrix, en sommige andere materialen worden gebruikt als bindmiddelen om te sinteren door hete isostatische persing en een reeks gecompliceerde processen. Vergeleken met snelle staal in termen van hardheid, rode hardheid en slijtvastheid, is het sterk verbeterd. Maar de kosten van gecementeerde carbide-snijgereedschap zijn ook veel duurder dan high-speed staal. Gecementeerde carbide heeft meer voordelen dan eerdere gereedschapsmaterialen in termen van gereedschapsleven en verwerkingssnelheid. In het herhaalde slijpen van tools zijn professionele slijpools vereist

2. Selecteer een coating

Coatings kunnen ruwweg worden onderverdeeld in de volgende vijf typen volgens het gebruik van gebruik:

Ongecoat:

Niet -gecoate gereedschappen zijn het goedkoopste en worden meestal gebruikt om enkele zachte materialen zoals aluminiumlegering en koolstofarme staal te verwerken

Zwarte oxide coating:

Oxide -coatings kunnen een betere smeerheid bieden dan niet -gecoate gereedschappen, zijn ook beter in oxidatie en hittebestendigheid en kunnen de levensduur met meer dan 50%vergroten.

Titanium nitride coating:

Titaniumnitride is het meest voorkomende coatingmateriaal en het is niet geschikt voor materialen met een relatief hoge hardheid en hoge verwerkingstemperaturen.

Titanium carbonitride coating:

Titanium carbonitride is ontwikkeld uit titaniumnitride, heeft een hogere weerstand van hoge temperaturen en slijtvastheid, meestal paars of blauw. Gebruikt in de Haas Workshop om werkstukken van machine gemaakt van gietijzer.

Titanium aluminium nitride coating:

Titanium aluminium nitride is beter bestand tegen hoge temperaturen dan alle bovengenoemde coatings, dus het kan worden gebruikt in hogere snijomgevingen. Bijvoorbeeld het verwerken van superlegeringen. Het is ook geschikt voor de verwerking van staal en roestvrij staal, maar omdat het aluminium -elementen bevat, zullen chemische reacties optreden bij het verwerken van aluminium, dus vermijd verwerkingsmaterialen die aluminium bevatten

Over het algemeen zijn kobaltbevattende diamanten met titanium carbonitride-coatings of titaniumnitride-coatings een meer economische oplossing.

3. Kies de lengte.

De verhouding van de lengte tot de diameter wordt de meervoudige diameter genoemd en hoe kleiner de meervoudige diameter, hoe beter de stijfheid. Het kiezen van een oefening met een meslengte die precies goed is voor het verwijderen van chip en een korte overhanglengte Canimprove Stijfheid van de verwerking, waardoor de levensduur van de tool vergroot . Onvoldoende meslengte zal waarschijnlijk het boor beschadigen .

4. Selecteer de hoek van de boorpunt.

De punthoek van 118 ° is waarschijnlijk de meest voorkomende bij het bewerken en wordt meestal gebruikt voor het bewerken van zachte metalen zoals zacht staal en aluminium. Het ontwerp van deze hoek is meestal niet-gecentreerd, wat betekent dat het onvermijdelijk is om eerst het centreergat te bewerken. Een boorpunthoek van 135 ° is meestal gecentreerd, en omdat het niet nodig is om een centrerend gat te bewerken , zal dit het onnodig maken om het centreergat afzonderlijk te boren , waardoor veel tijd wordt bespaard.

5. Selecteer de helixhoek.

Een helixhoek van 30 ° is een zeer goede keuze voor de meeste materialen. Omgevingen die een betere chipevacuatie en sterkere snijranden vereisen, kunnen echter boren met een kleinere helixhoek worden geselecteerd. Voor moeilijk-machine-materialen zoals roestvrij staal kan een ontwerp met een grotere helixhoek worden geselecteerd om het koppel te verzenden.

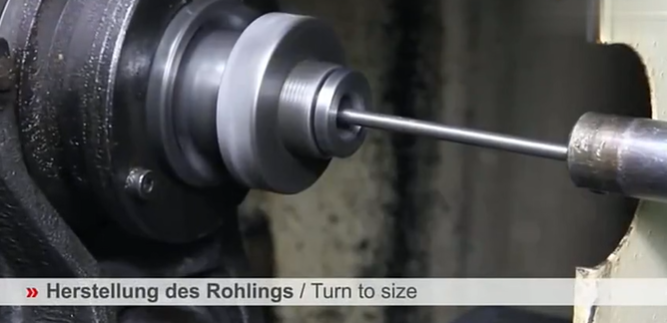

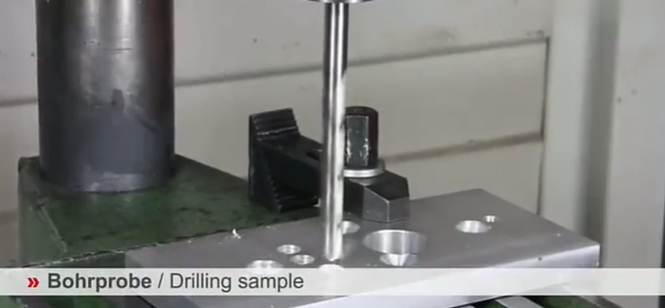

Productieproces: